INTRODUCTION

Après un premier semestre réussi et source de nouvelles connaissances, j’étais toujours impatient de voir ce que j’allais découvrir et apprendre. Ce deuxième semestre a été riche et a couvert de nombreux domaines tels que la robotique, la fabrication, la modélisation et l’avant projet d’étude de fabrication (APEF).

SAE2.1 — Choix de Procédés et chiffrage

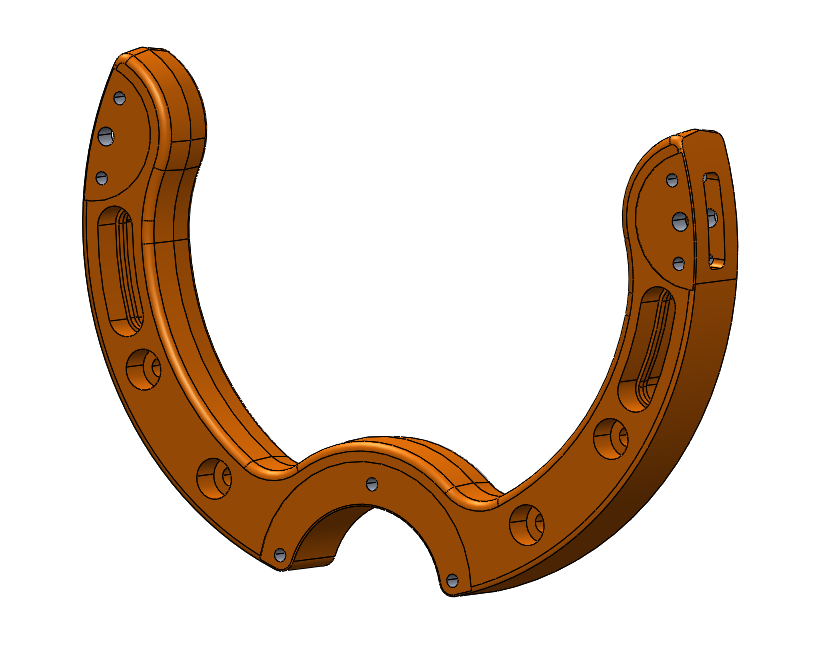

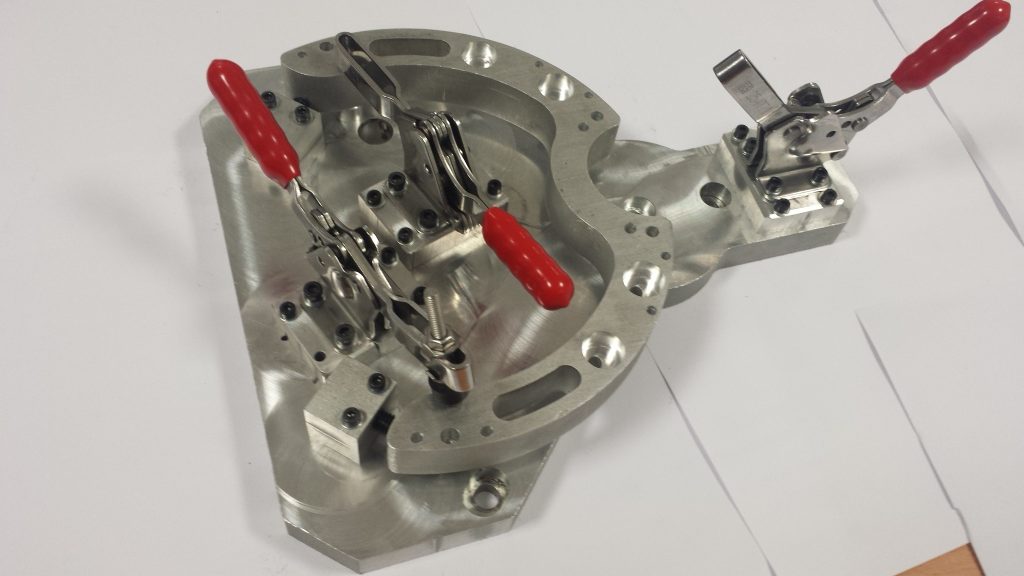

Durant cette SAE nous avons dû préparer une pièce à la production pour une série de 1000 pièces. Pour cela, nous avons chacun eu une pièce différente avec des solutions de production différentes. Pour ma pièce, il m’était proposé un montage (image ci-dessous).

Pour ma part j’ai eu une pièce qui était usinée mais le brut était issu de la fonderie. Nous avons eu la mise en plan de nos pièces avec les tolérances. Ainsi nous devions déterminer si les tolérances était réalisables selon notre moyen de production et déterminer le nombre de phases nécessaires pour produire la pièce en respectant un maximum de tolérance.

Initialement, j’avais déterminé 3 phases mais après plusieurs analyses de la pièce, j’ai optimisé le processus et ai réussi à la produire en 2 phases.

Je devais également déterminer le temps de production et le coût pour une petite série de 1000 unités.

SAE 2.2 — Projet automatisation de collage (ROBOGUIDE)

Cette SAE nous a permis de mettre en application nos cours et TP de robotique.

Notre situation était d’automatiser le collage de raccords sur des plaques en utilisant les robots les plus adaptés, tout en étant le plus rapide possible.

Cette SAE s’est réalisée à 50% du temps en autonomie ce qui n’était pas facile au début car je ne maitrisais pas encore correctement le logiciel (ROBOGUIDE).

J’ai tout d’abord déterminé les robots utilisés pour les différentes actions (prise des plaques, prise des raccords et dépose de la colle). Puis j’ai modélisé des supports pour les plaques et les raccords.

Une fois ce travail fait, j’ai pu passer à l’implantation des robots et au paramétrage des robots.

Vidéo du résultat de mon implantation

SAE 2.23 — Réalisation d’une pièce fusible

Durant cette SAE nous avons réalisé une étude pour concevoir une pièce fusible pour une jugulaire de casque. Le casque devait respecter les normes pour une utilisation de travail (sur un chantier par exemple) mais également pour une utilisation à vélo. Un système permettait de passer d’une utilisation à une autre.

La rupture de notre pièce devait être comprise entre 600N et 1000N.

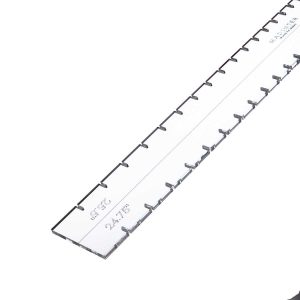

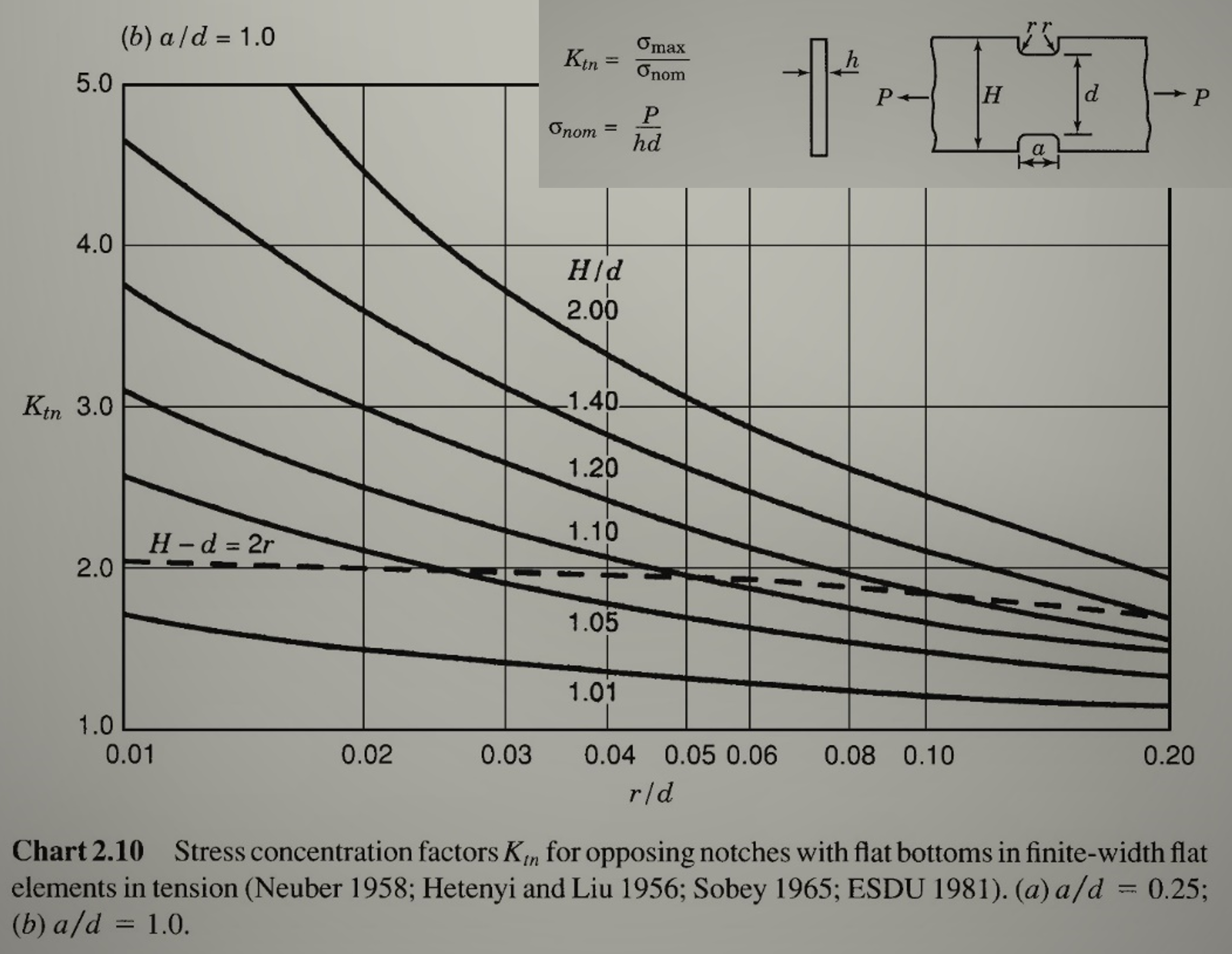

Nous avons eu plusieurs entailles proposées avec leur abaque associé.

Pour notre groupe nous avons choisi celle-ci :

Tout d’abord, nous nous sommes dit que nous allions déterminer le Kt qui permettrait d’avoir une rupture de notre fusible à 800N. Mais après modélisation et test, le résultat obtenu n’était pas satisfaisant (rupture à 600N). Nous sommes donc partis sur un autre raisonnement, prendre une valeur d’un Kt puis calculer les dimensions de notre fusible grâce à celui-ci. Et enfin voir si les dimensions trouvées nous permettent de réaliser un fusible adapté à système existant (largueur max = 6.8mm).

Pour nous faciliter la tâche sur le choix des Kt, j’ai fait un tableau Excel qui calcul automatiquement les valeurs des différents paramètres selon le Kt choisi. Le plus long a été de transcrire chaque valeur de l’abaque.

Malgré nos nombreux calculs, les tests n’étaient pas concluants. Nous en avons conclu que l’abaque donné n’était pas adapté, nous avons donc choisi les dimensions de notre fusible grâce à d’autres tests.

Affiche de compte-rendu

SAE2.5 — Boîte à onglet de luthier

SAE majeure de ce semestre, faisant preuve de projet. Pour celui-ci j’étais en binôme. Nous avons eu comme sujet « une boîte à onglet de luthier » (image 1), cet outil a pour rôle de guider une scie pour réaliser des fentes très petites et précises pour y ajouter les frettes de guitare, lames métalliques sur le manche (image 2). Pour réaliser ce projet , il nous était donné une image exemple provenant d’internet ainsi qu’un model 3D mais qui était fait pour de l’impression 3D, donc pas intéressant pour nous.

Dans un premier temps nous avons effectué de nombreuses recherches pour connaitre les dimensions normalisées. Telles que la hauteur et l’épaisseur d’une scie et les dimensions d’un gabarit (image 3).

Pour modéliser notre boîte, nous sommes partis d’une image vue de face que l’on a mise à l’échelle sur SolidWorks et que l’on a décalquée. Certaines pièces étaient issues d’éléments du commerce (vis moletée, vis, roulement…) que l’on acheté après modélisation.

Une fois la CAO validée par notre professeur, nous sommes passés aux documents nécessaires à la production (dessins de définition, contrat de phase, FAO, dimension brut…).

L’usinage de notre solution s’est très bien passé, nous avons pu découvrir la découpe à jet d’eau ainsi que 2 nouvelles fraiseuses, la Mini Mill 2 et la FV1 (images ci-dessous).

Cette première expérience de gros projet qui a duré un semestre entier , m’a permis de faire face à de nombreuses difficultés, telles que la gestion du temps et l’organisation. Mais nous avons réussi passer ces obstacles.

J’ai gagné en autonomie sur l’utilisation des fraiseuses ce qui nous a permis de rattraper notre petit retard. J’ai amélioré mes compétences en FAO sur TopSolid et j’ai découvert une nouvelle technologie avec les HELICOILS. Et bien entendu, nous avons pu comprendre et mettre en place le cycle de fabrication d’un objet.

Un grand merci à Mme Vazquez qui nous a soutenus et encouragés dans ce projet.

MES TRAVAUX HORS SAE

Bureau d’études

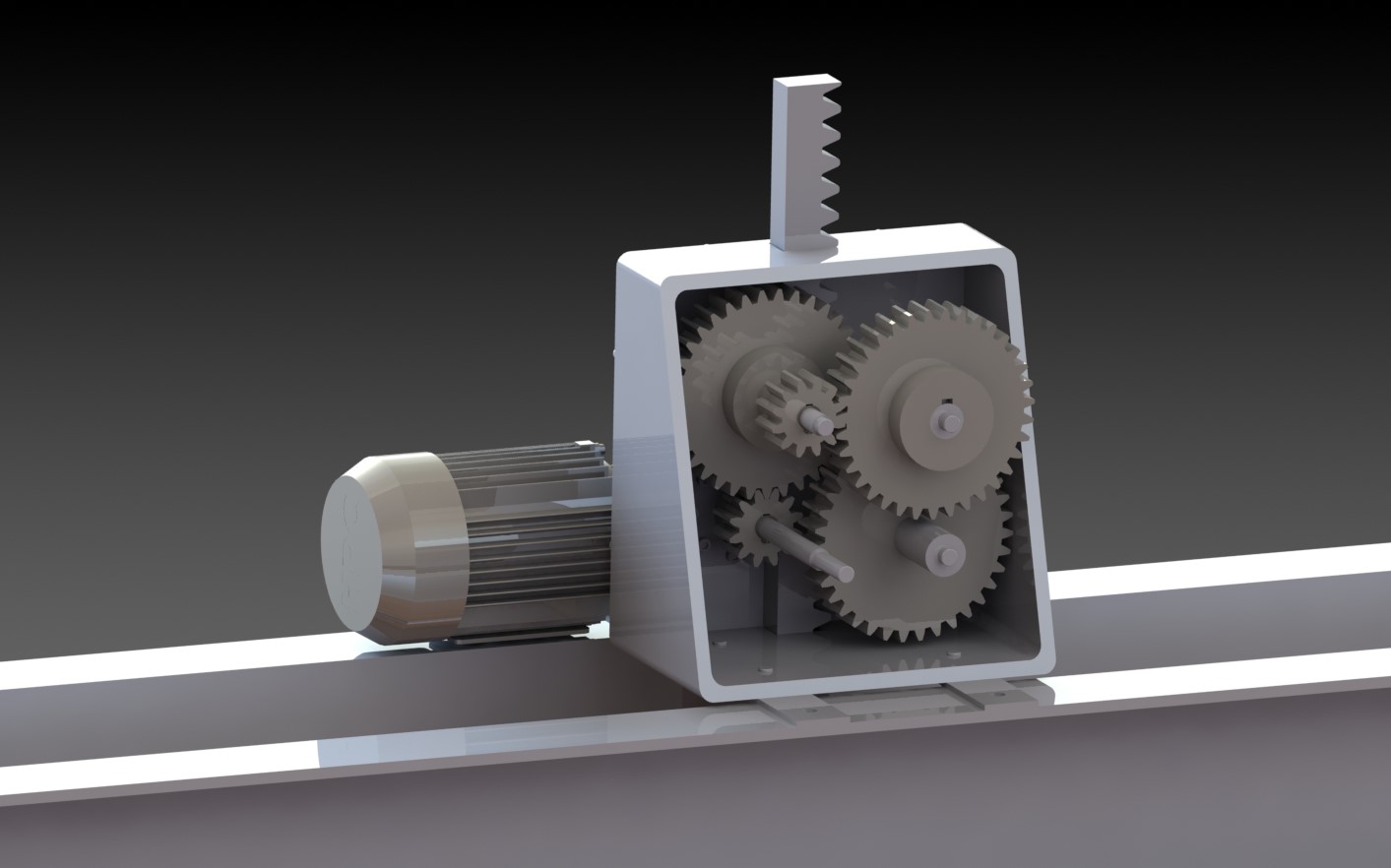

Ce bureau d’études consistait à la réalisation de la motorisation d’une vanne de décharge d’un cours d’eau. Il nous était donné les engrenages nécessaires ainsi que la crémaillère.

J’ai du choisir le moteur avec la puissance adaptée. Pour cela, j’ai déterminé le couple d’entrée selon le couple de sortie (crémaillère) ainsi que le couple produit au niveau de chaque axe pour dimensionner les clavettes.

Il faillait également rendre notre carter le plus compacte possible.

Bureau d’études peu complexe au niveau de la conception mais très intéressant dans la recherche d’amélioration d’un système existant.

Pince à souder

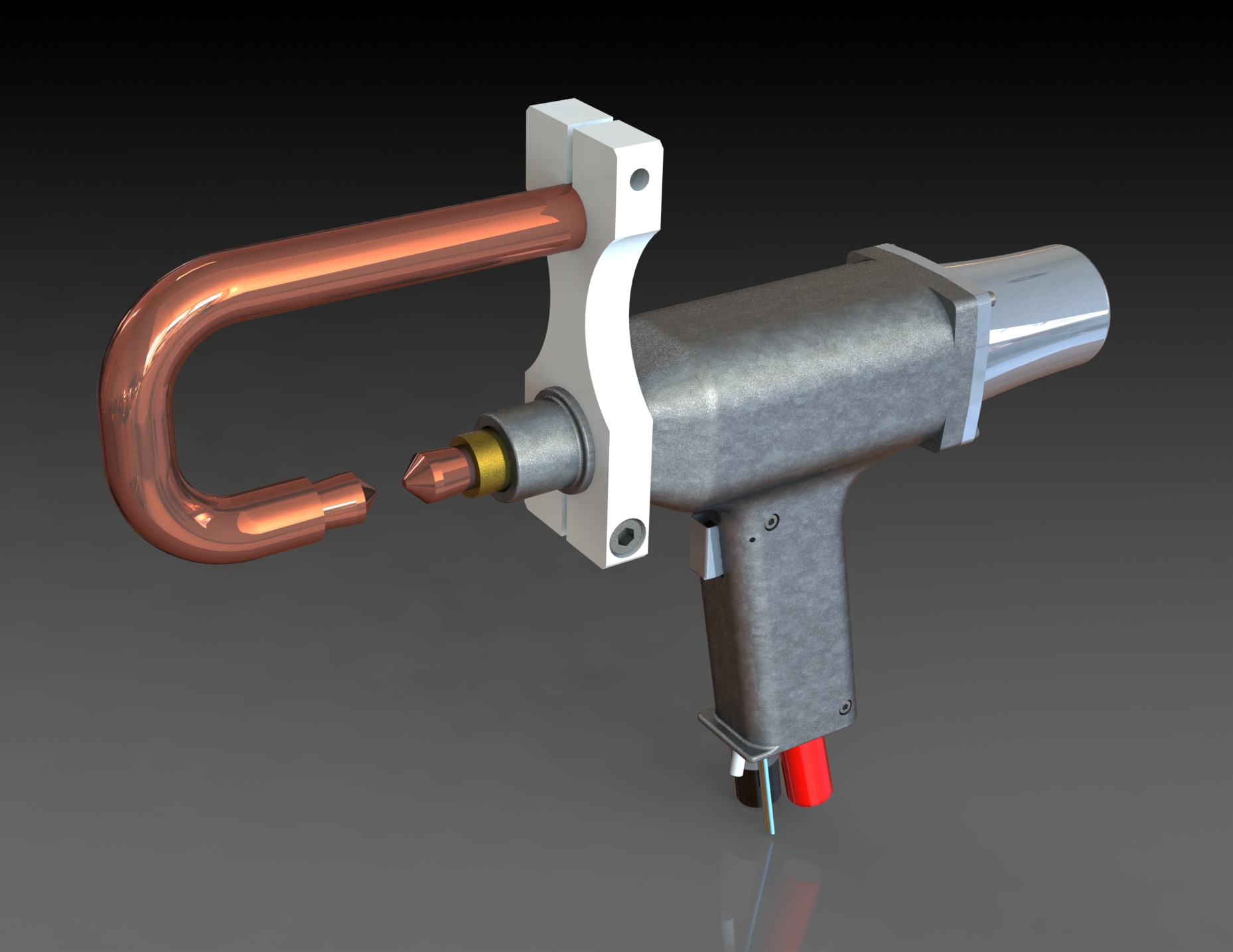

Ce projet de BE était assez intéressant pour développer ses connaissances du logiciel (SolidWorks) et complet dans son contenu ; un mélange d’électricité, de mécanique simple et de moyens de production (moulage d’une coque et tôlerie) que l’on n’avait jamais utilisé sur SW.

Nous devions modéliser une pince à souder par point qui serait actionnée par un système pneumatique.

Nous avons dû réaliser des calculs d’électricité pour déterminer la tension nécessaire pour souder 2 tôles de 0.7mm d’épaisseur, la consommation du générateur et le coût d’utilisation (prix de soudure).

Ensuite, on a calculé le diamètre de notre piston par rapport à la pression pneumatique fournie. Grace à ces données, on a déterminé les dimensions de notre ressort de rappel (le logiciel de l’IUT, « MenuMeca », nous détermine les dimensions d’un ressort selon des paramètres d’entrées).

La partie intéressante de ce projet était la réalisation de la coque qui devait être ergonomique tout en étant fabricable en moulage. La tôlerie était plutôt simple mais je me suis bien amusé à faire une gâchette esthétique.

La fonction câblage sur SW est très dure à prendre en main. J’ai fait face à de nombreux bugs et des difficultés à passer correctement mes câbles dans mon système.

Organisation de Projet Industriel (OPI)

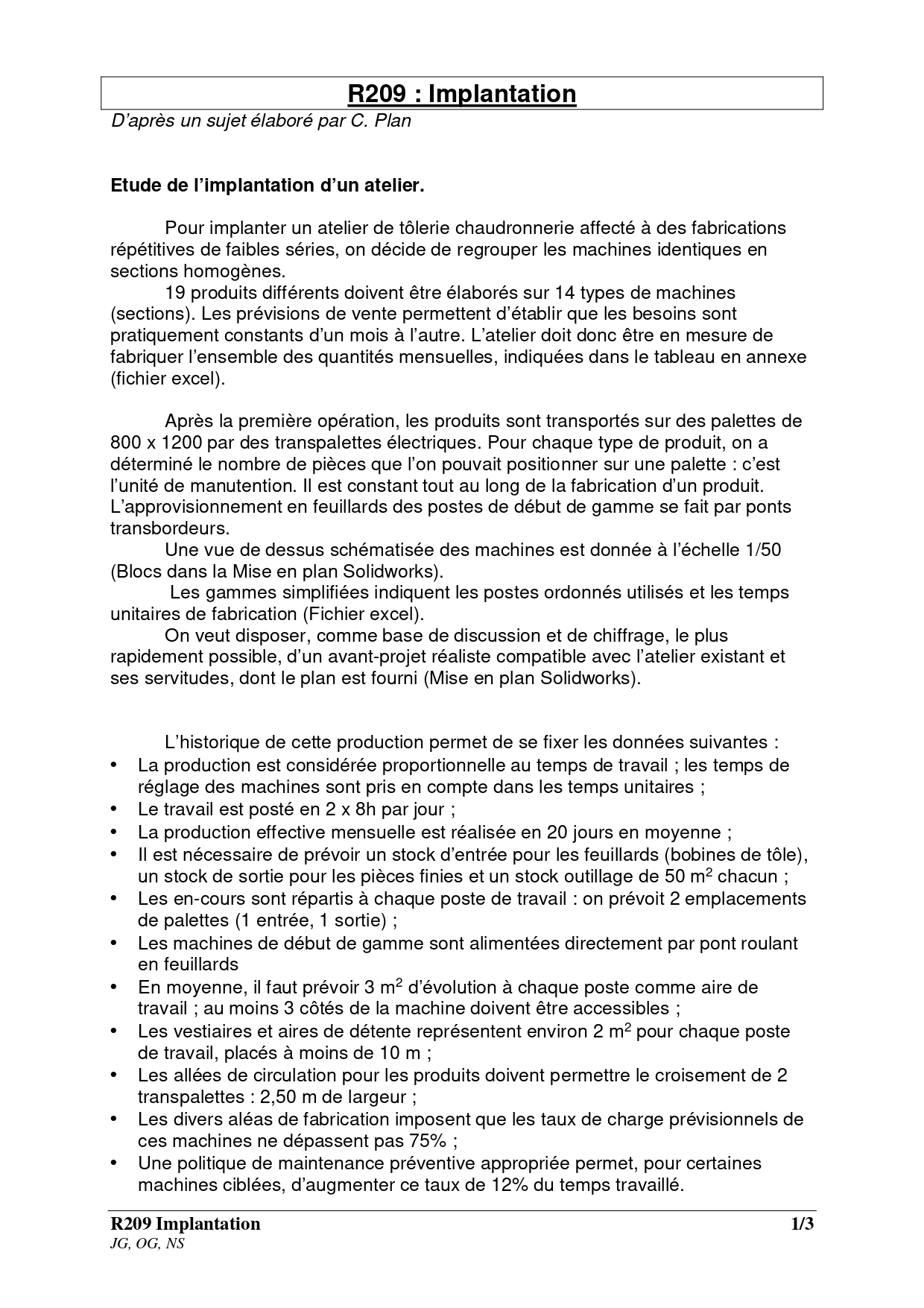

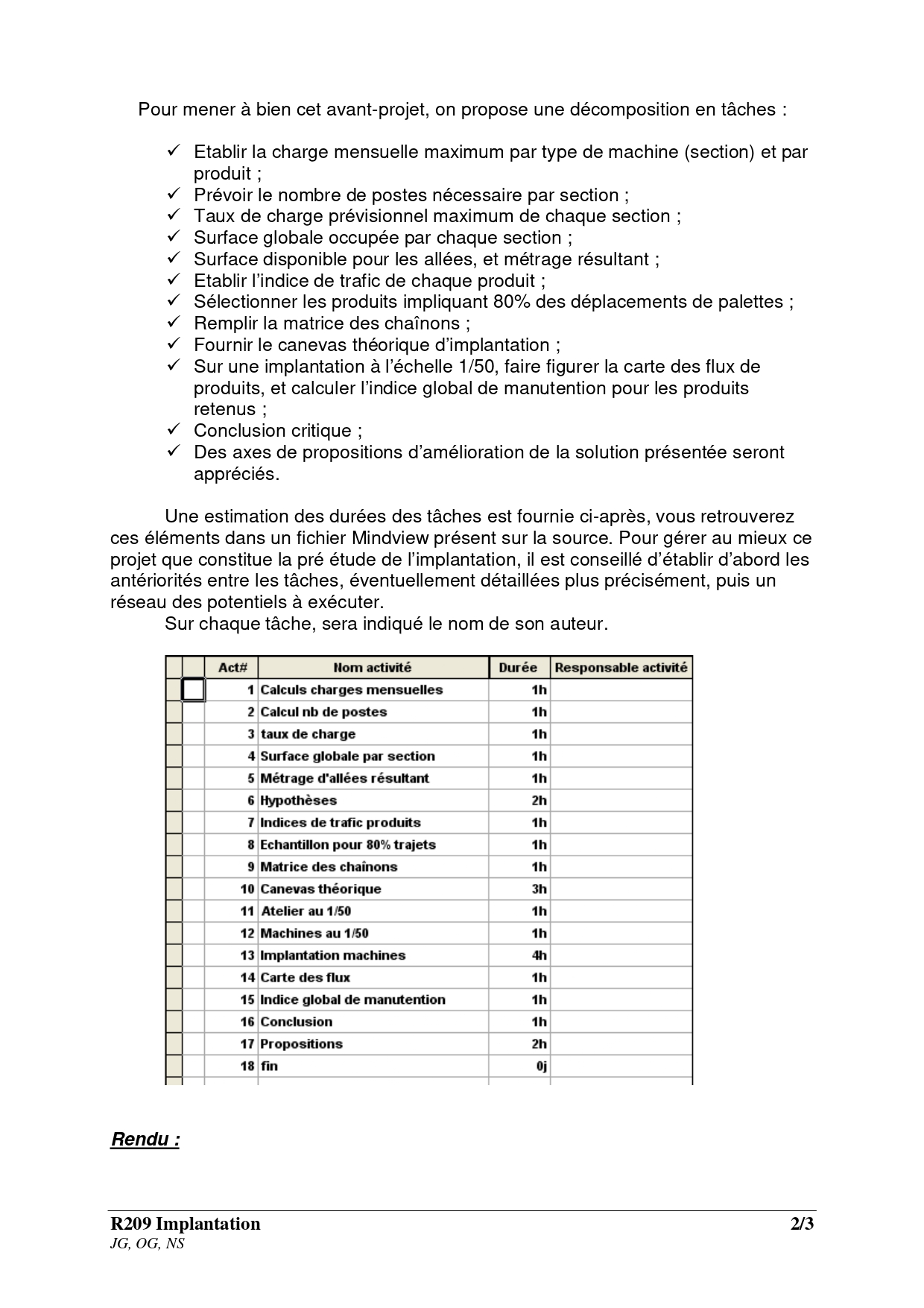

Nous avons eu le projet de créer et d’optimiser l’implantation d’un atelier.

Pour cela nous avons eu un sujet avec beaucoup de consignes et de données. Il était très important d’avoir en tête l’ensemble des données car la mise en place d’un tel projet demande de passer par beaucoup de temps de réflexion et d’amélioration de notre solution. Il ne faut pas oublier une seule information qui pourrait complètement changer nos résultats.

Sujet de l’implantation

Dans un premier temps, on a traité les données du futur atelier pour avoir une vue générale des flux et des charges. Un fichier Excel nous était mis à disposition pour traiter l’ensemble des données.

Grâce à cette première étude nous avons pu déterminer le nombre de postes nécessaires par section, la surface de chaque section, la longueur des allées et l’indice trafic de chaque produit.

Ensuite nous pouvions passer à un canevas théorique puis une implantation de notre atelier sur SolidWorks.

Ce travail nous a demandé beaucoup de rigueur et de réflexion pour constamment améliorer notre implantation. C’est un travail qui demande de passer par beaucoup de phases de test, nous avons conçu 4 implantations avant d’avoir la version finale qui pouvait elle-même être améliorée.

Projet de podcast

Nous avons eu la chance de pouvoir travailler avec des membres de l’équipe de Radio France pour créer un podcast, qui avait cette année pour thème l’image scientifique.

Initialement, nous devions interviewer Anne-Lyse Renon, designer et docteure en science sociales de l’école des hautes études en sciences sociales. Mais malheureusement, elle n’a pas pu être disponible le jour de notre rencontre.

Cependant, nous avions déjà eu la chance d’échanger en visio.

Grace à notre professeur et intervenant de Radio France, Philipe Baudouin, nous avons pu apprendre les bases de la réalisation d’un podcast.

Notre classe était divisée en 2 groupes, les techniciens et les interviewers. On a appris la signification des différents signes effectués durant un enregistrement ou une diffusion directe (virgule, couper le micro prendre le micro…).

Notre travail était également de préparer notre fiche conducteur (questions, noms des interviewers, thèmes, génériques…)

Notre invité étant indisponible, nous avons donc interviewé notre professeur de radio, Mr Baudouin, qui a réalisé un travail de recherche sur le paranormal et l’impact de l’image scientifique dans celui-ci.

Cette nouvelle expérience était très enrichissante malgré que ce n’était pas facile de prendre l’intonation et la parole d’un journaliste.

Fin de cette année

Pour conclure cette première année, il était organisé une journée de présentation des projets de l’ensemble des étudiants de 1ère année. Il y avait également deux concours, le premier qui opposait les boites à musique (mélodie, mécanisme, esthétique) et le second une course de dragsters propulsés par un élastique.

Et enfin, il était proposé pour les volontaires d’aider à ranger et nettoyer l’atelier. Grosse après-midi nettoyage pour une vingtaine d’entre nous, avec le nettoyage de la découpeuse à jet d’eau, de 3 fraiseuses et le tri de nombreux outils.

Mi-avril j’avais également trouvé mon alternance en bureau d’études en tant que concepteur outillage chez Airbus Hélicopters au Bourget.

Cette année a été pour moi remplie de découvertes et d’approfondissement de mes connaissances personnelles. J’ai beaucoup appris et découvert des profs exceptionnels, à l’écoute et très humains.

Enthousiaste à l’idée de revenir l’année prochaine et appliquer mes compétences en entreprise.